Rezultate

Rezultatele obtinute la finalul proiectului

Benzile subtiri din otel laminate la rece, acoperite anticoroziv, reprezinta o categorie de produse metalurgice cu valoare adaugata ridicata.

Tehnologia elaborata pe parcursul activitatilor de cercetare si dezvoltare a tinut cont de toate aceste caracteristici functionale. Aceasta permite obtinerea de benzi metalice acoperite termic prin depunerea de materiale complexe in matrice de zinc rezultate prin microalieri cu nichel, staniu, bismut ,aluminiu si cadmiu cu rezistenta marita la coroziune, care adera bine la suportul de otel, nu favorizeaza reactiile fier-zinc, nu au impact negativ asupra mediului si prezinta structuri compozite cu faze uniform dispersate in matricea de zinc. Tehnologia nu se limiteaza doar la matrice de zinc fiind compatibila si pentru alta matrice metalica. Scopul imbunatatirii calitatii acoperirii este asigurat si prin reducerea grosimii straturilor intermetalice. Aceasta permite cresterea gradului de acoperire peste 200gr/mp, pentru grosimi ale benzilor din otel cuprinse intre 0,07 – 0,3 mm. Procedeul de acoperire derivat din tehnologia dezvoltata este de tip continuu specific gamei de produse din portofoliul firmei GALFINBAND. Functia de baza pentru obtinerea staturilor de protectie este asigurata de o baie de topitura in care se mixeaza elementele de aliere in vederea obtinerii amestecului complex ce va forma stratul protector.

Pentru realizarea restului de obiective ale proiectului tehnologia propusa inglobeaza atat componente hardware cit si software astfel incit precizia de reglare a vitezei liniei, tractiunii in banda si a pozitiei cutitelor de uniformizare strat este de 1% fata de 5% in cazul utilajelor existente. Dupa fazele de testare a procesului de acoperire metalica pe instalatia pilot aflata la prima etapa de executie s-a obtinut uniformitatea grosimii stratului de acoperire pe latimea benzii in medie de 1-3 microni, comparativ cu 5 – 10 microni obtinuti in faza 1 de testare si 10-12 microni cu vechea instalatie. Facind echivalenta intre grosimea masurata si masa acoperirii , cuprinzand ambele fete, aceasta a fost redusa cu 30 -40 % fata de rezultatele obtinute inainte de adaptarea liniei .Cumulativ aceste rezultate demonstreaza imbunatatirea calitatii grosimii stratului de acoperire si incadrarea produselor benzi zincate prin imersie la cald in tolerantele dimensionale impuse de standardele europene de benzi si table zincate si asigurarea aderentei corespunzatoare claselor de benzi destinate indoirii, profilarii si ambutisarii.

Toleranta de grosime a stratului depus in noua situatie este +/-5% fata de +/- 20 % cat este toleranta obtinuta in trecut .

Benzile ce urmeaza a fi procesate beneficiaza de o pregatire excelenta a suprafetei urmare unui tratament prin care se elimina orice urma de murdarie ramasa in urma proceselor anterioare. Metoda de degresare experimentata si implementata, pe baza de dezoxidanti este una curata in acceptiunea impactului de mediu , in sensul ca nu emite efluenti in stare gazoasa si nu necesita evacuare ciclica a solutiei uzate. Aceasta inlocuieste cu success utilizarea percloretilei , cu impact foarte nociv asupra factorilor de mediu, datorita emisiilor de compusi organic volatili puternic bioacumulativi .

Gradul de noutate.

Noutatea tehnică constă în solutiile originale proiectate ca rezultat al experimentarilor aplicate în condiţii specifice procesului. Tehnologia proiectata contine componente de modernizare a proceselor de fabricatie a benzilor laminate la rece acoperite metalic fiind in pas cu strategiile actuale de imbunatatire a calitatii produselor din industria metalurgica, in conformitate cu politica Uniunii Europene. Straturile de acoperire sunt complexe de elemente a caror combinare au ca rezultanta cresterea considerabila a rezistentei la coroziune. Produsul obtinut va constitui totodata si o noua referinta in nomenclatoarele de profil, avand sansa de a-si gasi utilizari extinse in viitorul apropiat.

|

Structura material de protectie obisnuit

|

Structura material de protectie compozit

|

O alta caracteristica de noutate este reprezentata de gradul ridicat de integrare a mai multor tipuri de procese metalurgice in aceeasi linie, combinat cu versatilitatea instalatiei in ce priveste natura materialelor de acoperire.

Materialul de protectie dezvoltat constituie un complex de microaliere cu Sn-Bi-Cd-Ni cu rezistenta crescuta la coroziune,si un aspect al suprafetei deosebit. Compusul astfel obtinut prin acest procedeu face obiectul unui Brevet de Inventie inregistrat la OSIM.

Nivelul de competitivitate

Competitivitatea este in prezent un element deosebit de important si este din ce in ce mai dificil de atins fara implementarea noilor concepte de fabricatie. Tehnologia proiectata nu numai ca va duce la reducerea costurilor pe stoc - de regula un factor de cost major dar va duce si la o durata redusa de fabricatie. Domeniul acoperirilor metalice pentru benzi foarte subtiri in tara noastra este relativ neexplorat in ceea ce priveste cuprinderea acestuia intr-un model coerent si performant care sa asigure realizarea unor performante la nivelul celor europene sau nord-americane. Mai mult de atat, pe liniile existente in tara nu se realizeaza acoperirea benzilor de otel cu grosimi sub 0,3 mm si grade de acoperire de pina la 275 grame/mp pe benzi suport de grosimi mici si foarte mici, cerute de piata. Solutia propusa acopera aceste cerinte si ca atare asigura un raspuns la solicitarile pietei.

Concluzii

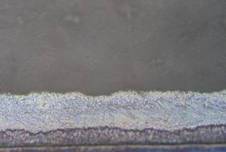

Ca o concluzie finala se poate afirma ca in urma activitatilor de cercetare si dezvoltare pe parcursul proiectului, s-au obtinut straturi de acoperire care prin intermediul proprietatilor fizico-chimice determinate fac parte din categoria structurilor de tip compozit , adera bine la materialul de otel suport ,au o rezistenta la coroziune ridicata si un aspect placut( figura 1,2) .

X50 X200

Fig.1 Morfologia suprafeţelor obţinute la acoperirile compozite

Fig.2 Microstructura aliajului obtinut la microalierea cu Sn-Bi-Cd-Ni

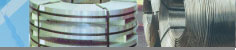

Tehnologia propusa pentru obtinerea acestor materiale include operatii care imbunatatesc performantele de mediu, comparativ cu tehnologia utilizata in prezent. Aceste operatii sunt integrate in flux cu ajutorul instalatiei pilot a carei executie a fost inceputa in cadrul etapei a doua a proiectului (figura 3).

Fig.3 Linie tehnologica de zincare termica in bai complex microaliate

de zinc cu staniu- bismut-cadmiu-nichel

Noutatea tehnica consta in obtinerea unor sisteme complexe de imbinare a elementelor de microaliere pornind de la aliaje din sistemul binar Zn –Bi, si sisteme cuaternare Zn-Sn-Bi- Al si Zn- Ni-Pb-Sn, catre sisteme polinare novatoare (topituri complex microaliate): Zn-Ni-Bi-Sn-Cd (figura 4,5) .

Fig. 4 Microstructura stratului de acoperire obtinut

prin imersare in zinc pur, X200

Fig.5 Microstructura stratului de acoperire obtinut la

microalierea cu Sn-Bi-Cd-Ni

(compusi intermetalici in matrice de zinc dendritic), x400

Din punct de vedere al consumurilor specifice pe unitatea de produs ,in tehnologia propusa se utilizeaza elemente de microaliere care franeaza reactiile fier- zinc micsorand cantitatea de dros. Aceste elemente sunt introduse in topitura in vederea obtinerii unei compozitii chimice dupa structura Sn 2,5-3%, Bi 0,5-0,75%, Cd 0,25-0,3%, Ni 0,14-0,16% . Asocierea acestor elemente de microaliere permit reducerea intr-un procent semnificativ a deseurilor specific procesului de acoperiri metalice sub forma de dros, cenusa sau compusi de oxidare ai baiilor de topitura.

Comparativ cu zincarea in zinc pur aceste elemente conduc in medie la reduceri cu pana la 25% a cantitatii de dros (calcul facut prin cantarirea drosului in situatia acoperirii cu zinc microaliat cu Ni –Sn -Cd).

Prin utilizarea elementelor de microaliere descrise se remarca o reducere drastica a grosimii straturilor intermetalice de Zn-Fe, mentinindu-se astfel grosimea stratului de acoperire de protectie depus.

Bismutul este un element de microaliere de noutate in baile de zincare, folosit pentru a inlocui plumbul, avand acelasi efect de fluidizare a topiturii si de micsorare a tensiunii superficiale, fara sa fie toxic.

In acest mod se elimina vaporii de plumb care se degaja la suprafata baii de topitura cu impact direct asupra mediului si personalului operator.Tot legat de impactul asupra mediului cercetarile au fost orientate pentru gasirea unei solutii alternative la operatia de degresare cu compusi organici volatili. In acest sens a fost adoptata o solutie de degresare la care se adauga un derivat al unui poliacid cu mai multe grupari alcool. Efectul de degresare este astfel foarte mult accelerat, fara a avea efecte secundare negative asupra mediului ,prin lipsa emisiilor daunatoare in atmosfera de lucru.

Modul de identificare, atribuire si exploatare a dreptului de proprietate corespunzatoare rezutatelor asteptate

In conformitate cu clauzele art 7 din Acordul ferm de colaborare rezulta urmatoarele:

Proprietatea intelectuală. Drepturile de proprietate intelectuala asupra rezultatelor de cercetare/implementare obtinute in cadrul contractului 142/11.06.2008 revin in totalitate Coordonatorului GALFINBAND SA Galati.

Drepturile de difuzare a rezultatelor. Fiecare partener detine drepturile de difuzare asupra propriilor rezultate de cercetare obtinute in cadrul contractului 142/11.06.2008 dar numai cu acordul prealabil al Coordonatorului.

Prognoza privind implementarea proiectului pe urmatoarele 12 luni

GALFINBAND S.A. detine o sectie de productie care va utiliza noua tehnologie elaborata pentru procesele de acoperire metalica. Beneficiile proiectului vor fi in primul rand de ordin calitativ, dar si sociale, respectiv economice directe. Beneficiile rezulta, in principal, din transferul tehnologic, spre sectia de productie a GALFINBAND SA, a solutiilor si tehnologiilor elaborate pentru procesele de acoperire metalica precum si disponibilitatea catre alti producatorii din tara din domeniul industriei metalurgice, Beneficii din reducerea consumului de materii prime si materiale cu aproximativ 10% .Beneficii din reducerea cantitatii de deseuri - dros si cenusa cu cel putin 40%. In plus reducerea acestor deseuri are un important impact de mediu. Beneficii rezultate din reducerea consumului de energie electrica evaluate la aprox. 15% pe an. Beneficii din activitatea de productie reprezentind o crestere cantitatii de produse acoperite anticoroziv de la 480 tone/an in prezent la 600 tone/an in viitor. Beneficii din reducerea benzilor neconforme rezultate urmare defectelor de fabricatie cu cel putin 50%; aceasta are ca efect o crestere a beneficiilor din productie cu cca 2%.